- 85 664 75 34

- handel@darmet.com.pl

- Darmet sp. z o.o.

Zakład Obróbki Skrawaniem

ul. Komunalna 4c, 15-197 Białystok - NIP: 966-152-45-55

Nasz adres:

Darmet sp. z o.o.

Zakład Obróbki Skrawaniem

ul. Komunalna 4c, 15-197 Białystok

NIP: 966-152-45-55

Nasz e-mail:

handel@darmet.com.pl

Telefon:

+48 85 664 75 34

Otwornice LUNA - Informacje techniczne

Zalecane prędkości obrotowe dla otwornic LUNA

| Typ otwornicy: Bimetal | ||||

|---|---|---|---|---|

| Średnica otwornicy mm |

Stal konstrukcyjna obr/min |

Stal nierdzewna, stopowa obr/min |

Żeliwo obr/min |

Aluminium, mosiądz obr/min |

| 14-25 | 580-350 | 300-175 | 400-235 | 790-470 |

| 27-51 | 325-170 | 160-85 | 215-115 | 432-230 |

| 52-76 | 165-115 | 80-55 | 110-75 | 220-150 |

| 79-102 | 110-85 | 55-40 | 70-55 | 140-110 |

| 105-210 | 80-40 | 40-20 | 55-25 | 110-60 |

| Typ otwornicy: Bimetal Cordless-Smooth-Cutting | |||

|---|---|---|---|

| Średnica otwornicy mm |

Stal konstrukcyjna obr/min |

Stal nierdzewna, stopowa obr/min |

Aluminium, tworzywa szt., drewno obr/min |

| 16-20 | 500 | 230 | 400-235 |

| 22-29 | 400 | 185 | 215-115 |

| 30-38 | 330 | 150 | 55-25 |

| Typ otwornicy: Z węglików spiek. Uniwersalna | Typ otwornicy: Diament | |||

|---|---|---|---|---|

| Średnica otwornicy mm |

Drewno, tworzywa szt., glazura obr/min |

Średnica otwornicy mm |

Tworzywa szt. zbrojone włóknem szkl., glazura |

|

| 19-27 | 1700-1300 | Maks. obr/min | Min. obr/min | |

| 29-51 | 1100-650 | 14-25 | 1000 | 500 |

| 54-76 | 600-425 | 27-51 | 500 | 250 |

| 79-102 | 400-325 | 52-83 | 300 | 150 |

| 105-159 | 300-210 | 86-152 | 200 | 100 |

Otwornice KARNASCH - Informacje techniczne

Otwornica POWER-MAX 10 EASY-CUT

| Otwornica | Głębokość wiercenia | Materiały obrabiane | Kod produktu | |

|---|---|---|---|---|

|

Wiertarki ręczne:

Maszyny stacjonarne:

|

|

Aluminium |

20.1010 20.1010A |

|

Stal nierdzewna | |||

|

Stal niestopowa | |||

|

Miedź, mosiądz, nikiel, cyna | |||

|

Plastik | |||

|

Materiały wielowarstwowe, lekkie płyty budowalne, ogólna obróbka drewna np.: sklejki, drewno nawet z gwoździami | |||

Otwornica POWER-MAX 30 EASY-CUT

| Otwornica | Głębokość wiercenia | Materiały obrabiane | Kod produktu | |

|---|---|---|---|---|

|

Wiertarki ręczne:

Maszyny stacjonarne:

|

|

Aluminium |

20.1015 20.1015A |

|

Stal nierdzewna | |||

|

Stal niestopowa | |||

|

Miedź, mosiądz, nikiel, cyna | |||

|

Plastik | |||

|

Materiały wielowarstwowe, lekkie płyty budowalne, ogólna obróbka drewna np.: sklejki, drewno nawet z gwoździami | |||

Otwornica POWER-MAX 30 HEAVY-DUTY

| Otwornica | Głębokość wiercenia | Materiały obrabiane | Kod produktu | |

|---|---|---|---|---|

|

Wiertarki ręczne:

Maszyny stacjonarne:

|

|

Aluminium |

20.1130 20.1130A |

|

Stal nierdzewna | |||

|

Stal niestopowa | |||

|

Miedź, mosiądz, nikiel, cyna | |||

|

Plastik | |||

|

Materiały wielowarstwowe, lekkie płyty budowalne, ogólna obróbka drewna np.: sklejki, drewno nawet z gwoździami | |||

Otwornica POWER-MAX 55 HEAVY-DUTY

| Otwornica | Głębokość wiercenia | Materiały obrabiane | Kod produktu | |

|---|---|---|---|---|

|

Wiertarki ręczne:

Maszyny stacjonarne:

|

|

Aluminium |

20.1141 20.1141A |

|

Stal nierdzewna | |||

|

Stal niestopowa | |||

|

Miedź, mosiądz, nikiel, cyna | |||

|

Plastik | |||

|

Materiały wielowarstwowe, lekkie płyty budowalne, ogólna obróbka drewna np.: sklejki, drewno nawet z gwoździami | |||

Otwornica POWER-MAX 60 ALLROUND

| Otwornica | Głębokość wiercenia | Materiały obrabiane | Kod produktu | |

|---|---|---|---|---|

|

Wiertarki ręczne:

Maszyny stacjonarne:

|

|

Drewno miękkie, twarde i egzotyczne |

20.1121 20.1121A |

|

Płyty wiórowe i pilśniowe bez laminatu | |||

|

Płyty cementowo-wiórowe, wełna mineralna, okładzina tynkowa | |||

|

Panele dekoracyjne, laminaty | |||

|

Licówka | |||

|

Plastik, Plexiglas, Akryl, Duro- i Termoplast | |||

|

Materiały mieszane i warstwowe | |||

|

Porowate bloki betonowe | |||

Otwornica BI-METALL COBALT 8%

| Otwornica | Głębokość wiercenia | Materiały obrabiane | Kod produktu | |

|---|---|---|---|---|

|

Wiertarki ręczne:

Maszyny stacjonarne:

|

|

Aluminium |

20.1500 |

|

Do stali nierdzewnej lepiej używać otwornic Power-Max | |||

|

Stal niestopowa | |||

|

Metale kolorowe | |||

|

Plastik | |||

|

Materiały wielowarstwowe, lekkie płyty budowalne | |||

|

Ogólna obróbka drewna np.: sklejki, drewno nawet z gwoździami | |||

Gwintowanie - informacje ogólne

Gwintowanie to proces kształtowania otworu(gwint wewnętrzny) lub powierzchni walcowego przedmiotu(gwint zewnętrzny). Może być przeprowadzone za pomocą obróbki skrawaniem lub metodą obróbki plastycznej. Rozróżnia się następujące sposoby gwintowania:

1. Z wykorzystaniem metod obróbki skrawaniem:

- gwintowanie ręczne:

-zewnętrzne przy pomocy narzynek ślusarskich,

-wewnętrzne przy pomocy gwintowników ślusarkich,

-zewnętrzne przy pomocy głowic gwinciarskich(gwintownic); - gwintowanie mechaniczne:

-zewnętrzne i wewnętrzne przy użyciu elektronarzędzi,

-zewnętrzne i wewnętrzne na tokarce,

-nacinanie gwintów na tokarce,

-gwintowanie na stacjonarnych gwinciarkach,

-gwintowanie na wiertarkach i wiertarko-frezarkach,

-frezowanie obwiedniowe gwintów na frezarkach do gwintów,

-szlifowanie gwintów,

-obróbka gwintów na obrabiarkach CNC.

2. Z wykorzystaniem metod obróbki plastycznej:

- wygniatanie gwintów:

-na wygniatarkach szczękowych,

-na wygniatarkach rolkowych,

-na wygniatarkach obiegowych - planetarnych,

-wygniatanie na walcarko-wygniatarko CNC.

Do ślusarkich metod wykonywania gwintów zalicza się wszystkie sposoby gwintowania ręcznego oraz gwintowanie z użyciem elektronarzędzi. Niemniej w wielu zakładach usługowych wykonuje się nacinanie gwintu na tokarce lub na gwinciarkach stacjonarnych. W przypadku masowej produkcji elementów stosuje się głównie metody oparte na obróbce plastycznej.

Gwintowanie ręczne przy pomocy narzynek

Jest to najstarsza ślusarska metoda nacinania gwintów, rozróżnia się:

-zewnętrzne przy pomocy narzynek,

-wewnętrzne przy pomocy gwintowników,

-zewnętrzne przy pomocy gwintownic,

Do nacinania gwintów zewnętrznych służą narzynki ślusarskie. Najpowszechniej stosowane są narzynki okrągłe, które są osadzane w specjalnych oprawkach. Nacinanie gwintu przy pomocy narzynki polega na nakręcaniu jej na pręt. Podczas tej czynności ostrza narzynki nacinają obrabiany gwint. Ruch roboczy wykonuje się ręcznie poprzez obracanie pokrętła z zamocowaną w nim narzynką. Przy ręcznym nacinaniu narzynka należy przestrzegać następujących zasad:

-powierzchnia przeznaczona do nagwintwania powinna być posmarowana olejem wiertniczym,

-część czołowa pręta powinna być sfazowana w celu ułatwienia nacięcia pierwszego zwoju gwintu,

-należy zwracać uwagę na prawidłowe ustawienie narzynki,

-w czasie gwintowania należy obowiązkowo co kilka obrotów obracać pokrętło w odwrotnym kierunku, w celu odłamania i usunięcia wiórów powstających przy gwintowaniu. Mogą zakleszczać się w ostrzach i spowodować zniszczenie nacinanego gwintu,

-po nacięciu gwintu na wymaganą długość narzynkę należy odkręcić z gwintu.

Oprócz narzynek okrągłych w niektórych branżach są stosowane narzynki kwadratowe i sześcioboczne. Te dwa rodzaje są stosowane głównie w pracach remontowych, w trudno dostępnych miejscach, gdzie nie można stosować pokręteł. Obroty narzynek wykonuje się wówczas przy pomocy kluczy do nakrętek. Narzynki mogą być również dzielone, składające się z dwóch rozsuwanych części. Mają one możliwość głębszego lub płytszego nacinania gwintu. Ten rodzaj narzynek stosowany jest głównie w pracach remontowych, np. gdy zachodzi konieczność dopasowania gwintu do bardzo wyrobionej nakrętki. Jednak w typowym ślusarstwie użytkowym, stosuje się przede wszystkim narzynki okrągłe, niedzielone, do gwintowania ręcznego lub maszynowego.

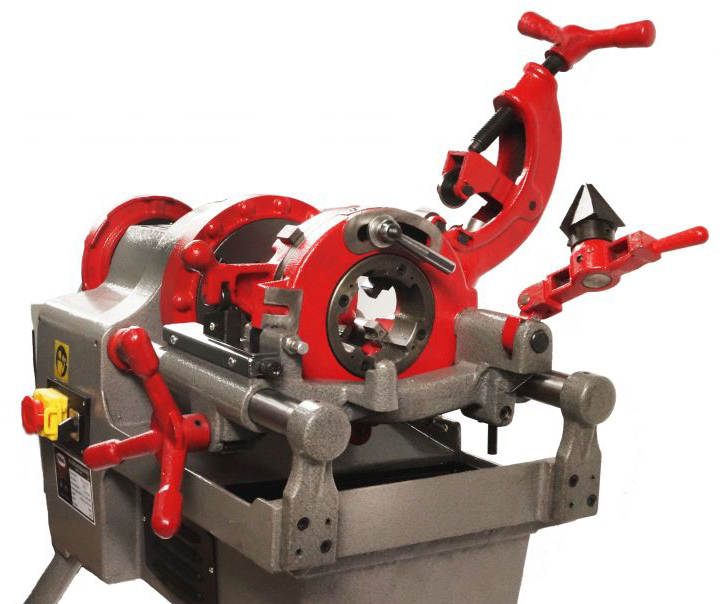

Gwintowanie przy pomocy gwintownic ręcznych

Do nacinania gwintów o większych średnicach zewnętrznych używa się gwintownic. Ten rodzaj narzędzia najpowszechniej jest stosowany do gwintowania rur. Typowa gwintownica składa się z pokrętła oraz głowicy gwinciarskiej. Głowice są wymienne. Pokrętła posiadają sprzęgiełka zapadkowe, które umożliwiają obrót roboczy tylko w jednym kierunku. Obracanie pokrętłem w drugą stronę nie powoduje obrotu głowicy. Kierunek obrotu roboczego może być zmieniany poprzez odpowiednie ustawienie zatrzasku.

Technika nacinania przy pomocy gwintownicy gwintu rurowego:

-rurę przeznaczoną do nagwintowania mocuje się w imadle do rur,

-w oprawie osadza się wymagany rozmiar głowicy i ustawia zatrzask sprzęgiełka na ruch roboczy prawoskrętny,

-na końcówkę rury nasadza się tuleję głowicy,

-silnym dociskiem dosuwa się głowicę, aż do momentu zetknięcia się jej noży z czołową częścią zamocowanej w imadle rury,

-przy silnym docisku wykonuje się pokrętłem ruch obrotowy roboczy, aż do momentu rozpoczęcia nacinania pierwszych zwojów gwintu,

-nakręcając głowicę na rurę ruchem prawoskrętnym wykonuje się gwintowanie. W czasie nakręcania noże głowicy nacinają gwint. Na ogół w głowicach nie stosuje się ruchu pomocniczego w celu oddzielenia wiórów, lecz w przypadku twardego materiału rury lub stępionych ostrzy dana technika jest stosowana. Zastosowanie sprzęgiełka powoduje, że ruch roboczy wykonuje się tak jak przy ręcznym pompowaniu: nacisk do dołu wywołuje ruch prawoskrętny głowicy, natomiast przy podnoszeniu pokrętła głowica pozostaje nieruchoma,

-po zakończeniu nacinania gwintu ustawia się zatrzask sprzęgiełka na ruch obrotowy lewostronny i odkręca głowicę z naciętego gwintu.

Gwintowanie otworów gwintownikami

Do nacinania gwintów wewnętrznych w otworach służą gwintowniki. W pracach ślusarskich najpowszechniej stosowane są gwintowniki walcowe do gwintów metrycznych.

Gwintowniki oznakowane są wygrawerowanymi na obwodzie części chwytnej kreskami: jedną-zdzierak; dwiema-pośredni; bez kresek-wykańczaki.

Technika gwintowania jest taka sama jak w przypadku narzynek. Należy tylko pamiętać o prawidłowej kolejności gwintowania poszczególnymi gwintownikami z kompletu.

Bardzo ważne jest wywiercenie odpowiedniego otworu do nagwintowania, czyli dobór właściwego rozmiaru wiertła. Można to sprawdzić w każdym poradniku technicznym.

Gwintowanie przy pomocy elektronarzędzi

1. Ręczne posiadają obrotową głowicę gwinciarską. Napędzana silnikiem elektrycznym poprzez zespół napędu. Ruch obrotowy wykonuje tylko głowica. Nacinanie gwintu jest identyczne jak w ręcznej gwintownicy. Różnica polega jedynie na zastosowaniu napędu elektrycznego do narzynki.

2. Wiele wiertarek oraz wkrętarek jest przystosowanych do mechanicznego gwintowania. Dotyczy to również obrabiarek stacjonarnych. Nowe typy wiertarek kadłubowych, czy wiertarko-frezarek posiadają osprzęt umożliwiający mechaniczne gwintowanie. Są również stacjonarne gwintownice z głowicami obrotowymi o zasadzie działania jak w punkcie 1.

Wiertła - informacje ogólne

Wiertła - informacje ogólne

Wiertła są narzędziami skrawającymi do tworzenia cylindrycznych otworów, w prawie każdym przypadku o okrągłym przekroju. Wiertła dostępne są w wielu rozmiarach i posiadają różnorodne zastosowania. Trzpieniem (chwytem) jest część wiertła utrzymywana przez uchwyt wiertarki. Krawędzie skrawające wiertła znajdują się z jednej strony narzędzia, trzpień zaś z drugiej. Większość ogólnodostępnych wierteł posiada proste trzpienie. Do wiercenia przy dużych obciążeniach używane są czasami wiertła z trzpieniem stożkowym Morse. Stosunek średnicy do długości wiertła wynosi zazwyczaj między 1:1 a 1:10.

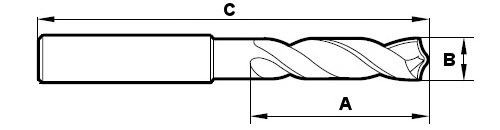

|

||

| Spirala wiertła (A) | Spirala kontroluje tempo usuwania wiórów. Szybka spirala (mocno skręcona) jest stosowana przy wysokiej prędkości posuwu i niskiej prędkości obrotowej wrzeciona, gdzie wymagane jest usuwanie dużej ilości opiłków. Wiertła z mniej skręconą spiralą są stosowane w przypadkach, gdzie używane są zazwyczaj wysokie prędkości skrawania, oraz gdzie materiał ma tendencję do zacierania się na wiertle lub zatykania otworu, np.: aluminium lub miedź. | |

|---|---|---|

| Kąt wierzchołkowy (B) | Kąt wierzchołkowy wiertła należy dobrać w zależności od materiału, w którym wiertło będzie pracować. Twardsze materiały wymagają większego kąta wierzchołkowego, miękkie materiały º ostrzejszego kąta. Odpowiednio dobrany kąt wierzchołkowy do twardości materiału obrabianego kontroluje przemieszczanie się wiertła, drganie, kształt otworu oraz inne elementy. | |

| Długość wiertła (C) | Długość wiertła określa czas przez jaki otwór może być wiercony, sztywność wiertła oraz dokładność wykonanego otworu. Wiertła kręte dostępne są w standardowych długościach, określane jako wiertła krótkie, najbardziej powszechne średnie oraz długie. | |

Materiały stosowane do produkcji wierteł

Materiały różnego rodzaju używane są przy produkcji wierteł w zależności od ich przyszłego zastosowania. Wiele twardych materiałów, takich jak węgliki, jest bardziej łamliwych niż stale oraz znacznie bardziej podatnych na złamania.

| Stale | ||

|---|---|---|

| Stal niskowęglowa | Wiertła ze stali niskowęglowej są niedrogie, ale ich ostrza są nietrwałe i wymagają częstego ostrzenia. Stosowane są jedynie do wiercenia w drewnie; nawet praca z drewnem twardym może znacznie skrócić ich żywotność. | |

| Stal wysokowęglowa | Wiertła wykonane ze stali wysokowęglowej są bardziej wytrzymałe niż ze stali niskowęglowej ze względu na właściwości pozyskane w procesach hartowania i odpuszczania. Wiertła tego typu mogą być używane do obróbki drewna i metalu. | |

| Stal szybkotnąca (HSS) | Stal szybkotnąca (HSS) jest rodzajem stali narzędziowej; wiertła HSS są twarde oraz dużo bardziej odporne na wysoką temperaturę niż wiertła ze stali wysokowęglowych. Stosowane są przy obróbce metalu, twardego drewna oraz innych materiałów z większą prędkością skrawania niż w wiertłach ze stali węglowej. Obecnie wiertła HSS w znacznym stopniu zastąpiły wiertła ze stali węglowej. | |

| Stal kobaltowa | Stal kobaltowa jest stalą szybkotnącą ze zwiększoną zawartością kobaltu. Zachowują twardość przy znacznie wyższych temperaturach i są stosowane przy wierceniu stali nierdzewnej oraz innych twardych materiałów. Największym minusem stali kobaltowych ich wyższa łamliwość niż w przypadku standardowych stali szybkotnących. | |

| Inne materiały | ||

| Węglik wolframu | Węglik wolframu oraz inne węgliki są wyjątkowo twarde, mogę wiercić w praktycznie każdym materiale zachowując ostrość dłużej niż inne rodzaje wierteł. Materiał ten jest drogi i znacznie bardziej łamliwy niż stale | |

| Diament polikrystaliczny (PCD) | Diament polikrystaliczny (PCD) jest jednym z najtwardszych materiałów narzędziowych i tym samym wyjątkowo odporny na zużycie. Składa się z warstwy cząsteczek diamentowych, zwykle około 0.5MM grubości, związanej jako spiekana masa z podstawą z węglika wolframu. Należy zaznaczyć, iż PCD nie jest używane do metali żelaznych ze względy na zwiększone zużycie wynikające z reakcji zachodzącej między węglem w PCD a żelazem w metalu. | |

| Powłoki | ||

| Oksydowanie (OX) | Jest niedrogim, czarnym pokryciem. Powłoka oksydowana zapewnia odporność na ciepło oraz smarowność, jak również odporność na korozję. Powłoka zwiększa żywotność wierteł HSS. | |

| Azotek tytanu (TiN) | Bardzo twardy, ceramiczny materiał, który stosuje się w powłokach wierteł ze stali szybkotnącej (zwykle wiertłach krętych), wydłużając żywotność wiertła trzykrotnie lub więcej. Jednakże, kiedy ostrze jest ponownie ostrzone traci ono swoje pokrycie. | |

| Azotek tytanu glinu (TiAln) | Podobne pokrycie, które wydłuża żywotność narzędzia pięciokrotnie lub więcej. | |

| Węgloazotek tytanu (TiCN) | Kolejne pokrycie o właściwościach lepszych niż TiN. | |

| Proszek diamentowy | Stosowany jest jako materiał ścierny, używany najczęściej do obróbki płytek, kamienia oraz innych bardzo twardych materiałów. W wysokich temperaturach generowanych przez tarcie wiertła z pokryciem diamentowym muszą być schładzane wodą, aby zapobiec zniszczeniu wiertła oraz obrabianego przedmiotu. | |

| Azotek cyroku | Używany jako powłoka wierteł w niektórych narzędziach pod nazwą firmową Craftsman. | |

Wiertła uniwersalne

Wiertła kręte:

- Wiertła kręte są najczęściej produkowanym typem wiertła

- Posiadają one ostrze na czubku cylindrycznego wału ze spiralnymi rowkami; rowki działają na zasadzie śruby Archimedesa i wyciągają wióry z otworu

- Wiertła kręte dostępne są ze średnicami od 0.051 do 88.900MM oraz długością nawet do 650MM.

- Kształt oraz ostrość krawędzi skrawających są kluczowe dla pracy wiertła. Mniejsze wiertła, które stępiały, są zazwyczaj wyrzucane, ponieważ ich ostrzenie jest trudne oraz są stosunkowo niedrogie. Większe wiertła można ostrzyć za pomocą specjalnych urządzeń, dopasowując ich kształt do obróbki odpowiedniego materiału

- Wiertła kręte wykonywane są z największej liczby różnych materiałów. W przemyśle stosowane są najczęściej wiertła wykonane ze standardowej stali szybkotnącej

- Najczęściej spotykane są wiertła z kątem wierzchołkowym 118º, stosowane do obróbki drewna, metalu, tworzyw sztucznych oraz większości innych materiałów. Najostrzejsze kąty, takie jak 90º, są odpowiednie do obróbki bardzo miękkich tworzyw sztucznych i innych materiałów; zużywają się znacznie szybciej w twardych materiałach. Kąty wierzchołkowe takie jak 150º stosowane są do obróbki stali oraz innych twardszych materiałów

- Wiertła kręte długie są bardzo długimi wiertłami. Jednakże nie są one najlepszym narzędziem do ciągłego wiercenia głębokich otworów, jako że należy jest często wyciągać w celu usunięcia wiórów. Lepszym rozwiązaniem do wiercenia głębokich otworów są wiertła lufowe

Wiertła stopniowe:

- Wiertła stopniowe są wiertłami, których końcówka jest zeszlifowana do innej średnicy.

- Przejście między tą zeszlifowaną średnicą a średnicą początkową może być proste (tworząc pogłębiacz czołowy), lub pod kątem (tworząc pogłębiacz stożkowy)

- Przewagą tego typu wierteł jest to, iż obie średnica posiadają te same właściwości rowków, zapobiegające zatykaniu się wiertła przy obróbce miękkich materiałów takich jak aluminium

- Większość wierteł stopniowych jest wykonywanych na zamówienie do każdego zastosowania, co powoduje ich wyższą cenę

Wiertła Unibit:

- Wiertła unibit (często nazywane wiertłami stopniowymi) są wiertłami stożkowymi o profilu schodkowym

- Ze względu na swój kształt jedno wiertło może służyć do wiercenia otworów o różnych rozmiarach

- Wiertła o większych rozmiarach mają spłaszczone końcówki i są stosowanie do powiększania otworów

- Wiertła unibit są idealne do użytku w pracach elektrycznych, gdzie spotyka się cienkie stale, aluminium lub pudełka z tworzyw sztucznych

Wiertła do metalu

Wiertła lufowe:

- Wiertła lufowe są wiertłami z prostymi ostrzami, które pozwalają na przepływ chłodziwa (sprężonego powietrza lub odpowiedniego płynu)

Wiertła płytkowe:

- Wiertła płytkowe są używane głównie w maszynach CNC oraz innych urządzeniach precyzyjnych lub produkcyjnych

- Wiertła płytkowe zawierają wymienne węglikowe lub ceramiczne płytki pełniące role krawędzi skrawających, wykluczając tym samym potrzebę ostrzenia narzędzia

- Jedna płytka jest odpowiedzialna za promień zewnętrzny cięcia, druga zaś za promień wewnętrzny

- Wiertło jest hartowanie i powlekane w celu zapobiegania zużyciu, co wydłuża jego żywotność

- Prawie wszystkie wiertła płytkowe posiadają wiele kanałów przepływu chłodziwa, które przedłużają jego żywotność przy dużych obciążeniach

Wiertła z zębami prostymi:

- Wiertła z zębami prostymi nie posiadają spirali takiej jak wiertła kręte

- Stosowane są do wiercenia w miedzi lub mosiądzu, jako że nie mają zwyczaju ºwbijania sięº lub ciągnięcia materiału

Wiertła do drewna

Wiertła łopatkowe:

- Wiertła łopatkowe stosowane są do obróbki zgrubnej drewna

- Wiertła te są płaskie, z kłem centrującym oraz dwiema krawędziami skrawającymi

- Ze względu na małą średnicę trzpienia w stosunku do średnicy części roboczej, trzpienie wierteł łopatkowych często posiadają wgłębienia, które zapobiegają wypadaniu wiertła z uchwytu

- Niektóre wiertła mają długie trzpienie oraz niewielki otwór wywiercony przez płaską część wiertła

- Wiertła łopatkowe stosowane są przy wysokich prędkościach, w elektrycznych wiertarkach ręcznych

- Dostępne są zazwyczaj ze średnicami od 6 do 36 mm

Wiertła Forstner:

- Wiertła Forstner, nazwane od nazwiska swego wynalazcy Benjamina Forstnera, wiercą precyzyjne, płaskodenne otwory w drewnie w każdej orientacji w stosunku do słojów drzewa

- Jako że wiercenie nimi wymaga użycia znacznej siły, stosuje się je zazwyczaj w wiertarkach pionowych i tokarkach

- W przeciwieństwie do innych wierteł nie nadają się do użytkowania jako narzędzia ręczne

- Wiertło posiada kieł centrujący, który prowadzi je przez obrabiany materiał

- Wiertła Forstner dostępne są w rozmiarach średnicy 8-10 mm

Wiertła spiralne (świdry):

- Wiertła spiralne posiadają długą, głęboką spiralę, która efektywniej usuwa wióry z wnętrza otworu

- Rozróżnia się dwa rodzaje najczęściej stosowanych wierteł spiralnych: Jennings (posiadający podwójny rowek zaczynający się od krawędzi skrawających i ciągnący się przez odcinek trzpienia, służący do usuwania wiórów) oraz Irwin (posiada jedynie ºszczątkowyº rowek, który kończy się po zaledwie 13 mm, drugi zaś rozciąga się po długości trzpienia)

Wiertła ślimakowe:

- Wiertło ślimakowe jest wiekową konstrukcją, samodzielnym narzędziem do ręcznego wiercenia niedużych otworów w drewnie

- Jest przeznaczone do zastosowania w ręcznych wiertarkach korbowych do wiercenia otworów o średnicy nieprzekraczającej 7 mm

- Końcówka wiertła ślimakowego działa na zasadzie stożkowej śruby, która ºwciągaº wiertło w głąb drewna i wypycha wióry na zewnątrz

- Podczas gdy większość wierteł wierci dno otworu, wiertło ślimakowe tnie jego brzegi

Wiertła puszkowe:

- Wiertło puszkowe jest przykładem wiertła stworzonego do specjalnych zadań

- Wiele europejskich kuchni posiada umeblowanie z płyt wiórowych lub laminowanych płyt MDF. Tego typu płyty drewniane nie są zbyt mocne, co powoduje częste wypadanie śrub zawiasów. Do wiercenia w takich płytach można by użyć wierteł Forstner, jednak płyty wiórowe i MDF są wysoce ściernymi materiałami, co powodowałoby szybkie zużycie stalowych krawędzi skrawających. Lepszą opcją jest zastosowanie wiertła z ostrzami z węglika wolframu

- Produkcja wierteł Forstner z tego materiału jest niepraktyczna, dlatego też to tego typu prac używa się wierteł puszkowych

- Posiadają one stalowy korpus oraz krawędzie skrawające wykonane z węglika wolframu. Kieł centrujący chroni przed przemieszczaniem się wiertła

Inne wiertła

Wiertła do kamienia/betonu:

- Wiertła do kamienia/betonu są formą wiertła krętego

- Wiertło wykonane jest ze stosunkowo miękkiej stali, z ostrzami wykonanymi z węglika wolframu

- Wiertła te są stosowane w młotowiertarkach

- Wiertła do kamienia/betonu posiadają często specjalny chwyt, np.: typu SDS

- Dostępne średnice wierteł mają rozmiary od 5 do 40 mm

Wiertła do szkła:

- Wiertła do szkła posiadają ostrze węglikowe w kształcie łopatki

- Generują wysoką temperaturę podczas pracy i mają wyjątkowo krótką żywotność

- Otwory wierci się zazwyczaj z mniejszą prędkością, stopniowo zwiększając średnicę używanych wierteł

Wiercenie wg AMEC - Gen2T-A

Allied Maxcut Engineering Co. Ltd. w Wielkiej Brytanii, jest europejską centralą AMEC USA, globalnego lidera w innowacyjnych technikach wiercenia w metalu.

Precyzja, szybkość i wydajność są cechami narzędzi AMEC, stale doskonalona technika i inowacyjność we wszystkich systemach wierceń pozwala AMEC ustalać nowe standardy dla przemysłu dzięki efektywności produkcji, żywotności narzędzi i obniżeniu kosztów produkcji.

Od czasu wprowadzenia oryginalnego T-A z wymienialną płytką w 1982, AMEC kontynuowało wprowadzenie innowacyjnego GEN2 T-A. Płytka oferuje najnowsze geometrie, powłoki, co pozwala dostarczyć jeszcze niższego kosztu wiercenia, podczas gdy nasz najnowszy GEN3SYS wysoki system penetracji wiercenia używa radykalnie najnowszych geometrii płytki, i nasza wyjątkowa PVD-AM200 powłoka dostarcza niezwykłej poprawy w wydajności, jakości, dokładności i powtarzalności wierconych otworów.

Cechą która odróżnia te wiertła od innych jest zunifikowany korpus do mocowania płytek skrawających. Dla całego zakresu średnic występuje tylko dziewięć wielkości wierteł. Można je stosować na maszynach numerycznych jak i na konwencjonalnych dzięki zastosowaniu specjalnego pierścienia doprowadzającego chłodziwo.

Zakresy:

Y seria 9,50 - 11,07 mm

Z seria 11,10 - 12,95 mm

0 seria 12,98 - 17,65 mm

1 seria 17,53 - 24,38 mm

2 seria 24,41 - 35,05 mm

3 seria 34,37 - 47,80 mm

4 seria 46,99 - 65,28 mm

5/6/7 seria 62,38 - 114,48 mm

System wkładek do wiercenia T-A ![]()

System wkładek do wiercenia Gen2 T-A![]()

Sposób oznaczania korpusów TA

Sposób oznaczania płytek

Zalecane parametry skrawania dla płytek HSS:

1. Parametry skrawania dla płytek HSS Serie Y-2 ![]()

2. Parametry skrawania dla płytek HSS Serie 3-8 ![]()

3. Parametry skrawania dla płytek HSS Serie Y-8 ![]()

4. Parametry skrawania dla płytek HSS Serie Y-4 ![]()

Zalecane parametry skrawania dla płytek węglikowych

1. Parametry skrawania dla płytek węglikowych Serie Y-2 ![]()

2. Parametry skrawania dla płytek węglikowych Serie Y-3 ![]()

3. Parametry skrawania dla płytek węglikowych o płaskim spodzie Serie Y-2 ![]()

Zalecenia dotyczące chłodziwa dla wszystkich płytek T-A?

Więcej artykułów…