- 85 664 75 34

- handel@darmet.com.pl

- Darmet sp. z o.o.

Zakład Obróbki Skrawaniem

ul. Komunalna 4c, 15-197 Białystok

Nasz adres:

Darmet sp. z o.o.

Zakład Obróbki Skrawaniem

ul. Komunalna 4c, 15-197 Białystok

Nasz e-mail:

handel@darmet.com.pl

Telefon:

+48 85 664 75 34

Oprzyrządowanie obrabiarek

Kły tokarskie stałe i obrotowe

Wstęp

Zamocowanie przedmiotu obrabianego na tokarce ma potrójny cel:

- ustalenie położenia przedmiotu w stosunku do osi obrotu wrzeciona,

- przeniesienie momentu obrotowego z wrzeciona na przedmiot obrabiany,

- przeniesienie sił skrawania na uchwyt.

Bazą ustawczą, wg której ustala się przedmiot obrabiany w stosunku do osi obrotu wrzeciona tokarki, może być oś obrotu przedmiotu (wyznaczona przez nakiełki), powierzchnia zewnętrzna lub wewnętrzna albo też powierzchnia i oś. Zgodnie z tym rozróżnia się trzy podstawowe sposoby zamocowania przedmiotów na tokarce:

- w kłach,

- w uchwycie lub na trzpieniu,

- w uchwycie z podparciem kłem.

Zamocowanie w kłach jest sposobem bardzo prostym i tanim. Ze względu jednak na niezbyt mocne osadzenie zabieraka na przedmiocie obrabianym nadaje się raczej do obróbki półzgrubnej i wykańczającej niż do zgrubnej. Ma zastosowanie przy obróbce wałków o średniej długości, które w trakcie obróbki mogą być kilkakrotnie zamocowywane ściśle współosiowo (czasem na różnych obrabiarkach).

Zamocowanie w uchwycie z podparciem kłem jest zamocowaniem bardzo silnym i stosuje się je przede wszystkim przy obróbce zgrubnej wałków o średniej i dużej długości. W zamocowaniu tym ostry koniec kła wchodzi w stożkowe wgłębienie na czole wałka, zwanym nakiełkiem.

Nakiełki

Nakiełek zwykły (odmiana A) składa się z części stożkowej o kącie wierzchołkowym 60° oraz z części cylindrycznej.

Nakiełek chroniony stosuje się wówczas, gdy przewiduje się, że część maszyny (np. wał silnika) lub narzędzie (np. gwintownik) będzie po pewnym okresie pracy regenerowane lub naprawiane i nakiełki będą ponownie użyte. Stosuje się je również, gdy wałek ma być obrabiany zarówno przed, jak i po obróbce cieplnej.

W niektórych częściach maszyn nakiełek służy jedynie do określonych operacji obróbkowych, po czym usuwa się wraz z częścią materiału. Należy przy tym pamiętać, że w tym przypadku przedmiot obrabiany powinien mieć odpowiedni naddatek materiału tak, aby po usunięciu nakiełka długość przedmiotu była zgodna z wymiarem rysunku. Dobór wielkości nakiełka zależy od średnicy wałka, jego ciężaru i warunków skrawania.

Nakiełek zwykły można wykonać nawiertakiem 60° lub też wiertłem krętym oraz pogłębiaczem stożkowym 120°. Nakiełek chroniony wykonuje się nawiertakiem 60°/120° lub wiertłem i pogłębiaczem 60°/120°.

Jeżeli nakiełek posiada nieprawidłowy kąt wierzchołkowy, jest zbyt mały, zbyt płytki, zbyt głęboki lub też uszkodzony, wówczas kieł obrotowy nie będzie miał dostatecznie dobrego kontaktu z przedmiotem obrabianym.

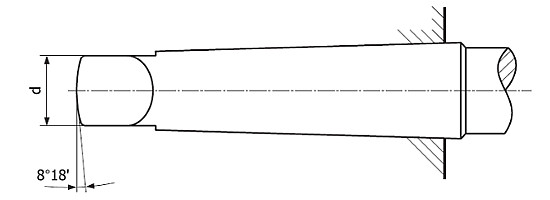

Podział kłów

Pod względem konstrukcji i charakteru pracy dzieli się kły na dwie grupy: kły stałe i kły obrotowe.

Kieł stały składa się z części roboczej 1 (stożek o kącie wierzchołkowym 60°), części cylindrycznej 2 oraz chwytu 3 (stożek Morse'a lub metryczny). Krótki czop 4 służy do wybijania kła z gniazda (aby nie pokaleczyć stożka). Część robocza stożka może mieć ścięcie 5, umożliwiające całkowite przetoczenie czoła przedmiotu obrabianego.

Jeżeli gniazdo, w którym jest osadzony kieł, nie ma przelotu (np. zdarza się to w starszych konstrukcjach koników), stosuje się wtedy kieł z nakrętką, za pomocą której można kieł wyciągnąć z gniazda.

Kły obrotowe stosuje się do konika tokarki. Chodzi tu o uniknięcie tarcia części roboczej kła o powierzchnię stożkową nakiełka. W celu zwiększenia uniwersalności kłów obrotowych buduje się kły składane z końcówką stożkową lub z gniazdem stożkowym.

Występują specjalne kły do zamocowania rur. W żargonie tokarzy często są nazywane kłami grzybkowymi ze względu na kształt budowy.

Ważnym czynnikiem przy zamocowaniu przedmiotów w kłach jest siła, z jaką jest dociskany przedmiot. Zbyt duża siła powoduje wyboczenie się zamocowanego przedmiotu oraz zużycie łożysk w kle, natomiast z byt mała siła powoduje drgania przedmiotu w czasie obróbki. Zazwyczaj tokarz określa wartość tej siły na wyczucie. Znacznie lepsze rezultaty, szczególnie przy dokładnej obróbce, dają kły z elastycznym dociskiem i dynamometrem, na którym odczytuje się wartość siły docisku.

Kły obrotowe stosuje się przy dużych prędkościach obrotowych wrzeciona tokarki oraz do robót lżejszych. Przy robotach tokarskich ciężkich (duży przekrój wióra) lepsze wyniki dają kły stałe (sztywniejsza konstrukcja, mniejsze drgania).

Zużycie i uszkodzenia kłów

Zużyty lub uszkodzony kieł obrotowy może wpadać w drgania i powodować przemieszczanie się przedmiotu obrabianego, co z kolei prowadzi do złego wykończenia powierzchni oraz problemów z żywotnością narzędzia. Kły obrotowe należy sprawdzać pod kątem nadmiernego bicia lub zniszczonych łożysk.

Osadzenie kła w gnieździe wrzeciona czy tulei powinno być bardzo staranne. Częstą przyczyną bicia kła wrzeciona jest zanieczyszczenie gniazda. Przed włożeniem kła w gniazdo należy je oczyścić. Po mocnym osadzeniu kła we wrzecionie należy sprawdzić jego bicie umieszczając czujnik na 60 stopniowej końcówce kła, a następnie delikatnie obracając końcówką. Wynik pomiaru powinien mieścić się w granicach tolerancji podawanych przez producenta w specyfikacji technicznej. Jeżeli bicie występuje, należy część roboczą kła przeszlifować szlifierką suporotwą lub specjalną przystawką do szlifowania kłów.

Dokładne sprawdzenie położenia kłów wykonuje się za pomocą wałka kontrolnego i czujnika, przy czym czujnik jest zamocowany na suporcie. Przesuwając czujnik od jednego do drugiego końca wałka kontrolnego (czujnik znajduje się najpierw w płaszczyźnie poziomej, potem w pionowej), można stwierdzić, czy kły leżą na jednej osi. W przypadku toczenia wałka przy kłach przesuniętych, otrzymuje się zamiast kształtu cylindrycznego kształt stożkowy.

Zużycie łożyska sprawdza się chwytając mocno za końcówkę kła a następnie obracając nią w jednym kierunku. Wrzeciono powinno obracać się swobodnie. Jeżeli odczuwalne są jakiekolwiek luzy lub opory wskazuje to na jego zużycie. Kły obrotowe posiadają określoną żywotność. Szczegółowe informacje zawarte są w specyfikacji technicznej producenta.

Stożki uchwytów wiertarskich DIN238 i Jacobs

Stożek typu B (DIN 238)

| Stożek (K1) | d1 | d2 | l | |||

|---|---|---|---|---|---|---|

| mm | cal | mm | cal | mm | cal | |

| B10 | 10,094 | 0.3974" | 9,4 | 0.3701" | 14,5 | 0.5709" |

| B12 | 12,065 | 0.4750" | 11,1 | 0.4370" | 18,5 | 0.7283" |

| B16 | 15,733 | 0.6194" | 14,5 | 0.5709" | 24,0 | 0.9449" |

| B18 | 17,780 | 0.7000" | 16,2 | 0.6378" | 32,0 | 1.2598" |

| B22 | 21,793 | 0.8580" | 19,8 | 0.7795" | 40,5 | 1.5946" |

| B24 | 23,825 | 0.9380" | 21,3 | 0.8386" | 50,5 | 1.9882" |

Stożek Jacobs

| Stożek (K1) | d1 | d2 | l | |||

|---|---|---|---|---|---|---|

| mm | cal | mm | cal | mm | cal | |

| J0 | 6,35 | 0.2500" | 5,80 | 0.2284" | 11,11 | 0.4375" |

| J1 | 9,75 | 0.3840" | 8,47 | 0.3334" | 16,67 | 0.6563" |

| J2 | 14,20 | 0.5590" | 12,39 | 0.4876" | 22,23 | 0.8750" |

| J2 krótki | 13,94 | 0.5488" | 12,39 | 0.4876" | 19,05 | 0.7500" |

| J3 | 20,60 | 0.8110" | 18,95 | 0.7461" | 30,96 | 1.2188" |

| J4 | 28,55 | 1.1240" | 26,34 | 1.0372" | 42,07 | 1.6563" |

| J5 | 35,89 | 1.4130" | 33,43 | 1.3161" | 47,63 | 1.8750" |

| J6 | 17,17 | 0.6760" | 15,85 | 0.6241" | 25,40 | 1.0000" |

| J33 | 15,85 | 0.6240" | 14,23 | 0.5604" | 25,40 | 1.0000" |

Stożek Morse'a (DIN 228)

| Stożek (K1) | D1 | D2 | l | |||

|---|---|---|---|---|---|---|

| mm | cal | mm | cal | mm | cal | |

| M0 | 9,0448 | 0.3561" | 6,400 | 0.2520" | 50,80 | 2.00" |

| M1 | 12,065 | 0.4750" | 9,373 | 0.3690" | 54,10 | 2.13" |

| M2 | 17,780 | 0.7000" | 14,529 | 0.5720" | 65,02 | 2.56" |

| M3 | 23,825 | 0.9380" | 19,761 | 0.7780" | 81,06 | 3.19" |

| M4 | 31,267 | 1.2310" | 25,908 | 1.0200" | 103,12 | 4.06" |

| M5 | 44,399 | 1.7480" | 37,465 | 1.4750" | 131,83 | 5.19" |

| M6 | 63,348 | 2.4940" | 53,746 | 2.1160" | 184,15 | 7.25" |

| M7 | 83,056 | 3.2700" | 69,848 | 2.7500" | 253,995 | 10.00" |

Oprawki narzędziowe

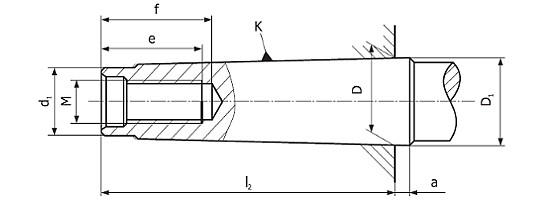

CHWYT DIN - DIN69871

|

|||||||||||||

| K | B |

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

L1 |

L2 |

L3 |

L4 |

L5 |

M |

| 30 | 16,1 | 31,75 | 13 | 59,30 | 50,00 | 44,30 | 45 | 47,80 | 24 | 16,4 | 19,0 | 15,0 | M12 |

| 40 | 16,1 | 44,45 | 17 | 72,30 | 63,55 | 56,25 | 50 | 68,40 | 32 | 22,8 | 25,0 | 18,5 | M16 |

| 50 | 25,7 | 69,85 | 25 | 107,25 | 97,50 | 91,25 | 80 | 101,75 | 47 | 35,5 | 37,7 | 30,0 | M24 |

CHWYT BT - MAS 403 BT

|

||||||||||||||||

| K | a |

B |

d |

D1 |

D2 |

D3 |

D4 |

D5 |

e |

f |

x |

y |

L1 |

L2 |

L3 |

M |

| 30 | 2 | 16,1 | 8 | 31,75 | 12,5 | 56,1 | 46 | 38 | 20 | 13,6 | 4 | 8 | 48,4 | 24 | 16,3 | M12 |

| 40 |

2 | 16,1 | 10 | 44,45 | 17,0 | 75,6 | 63 | 53 | 25 | 16,6 | 5 | 10 | 65,4 | 30 | 22,6 | M16 |

| 50 |

3 | 25,7 | 15 | 69,85 | 25,0 | 119,0 | 100 | 85 | 35 | 23,2 | 7 | 15 | 101,8 | 45 | 35,4 | M24 |

CHWYT ISO - DIN2080

|

|||||||||||

| K | a |

B |

D |

D1 |

D2 |

F |

L1 | L2 |

L3 | L4 | M |

| 30 | 1,6 | 16,1 | 50 | 31,75 | 17,4 | 8 | 68,4 | 24 | 33,5 | 16,2 | M12 |

| 40 | 1,6 | 16,1 | 63 | 44,45 | 25,3 | 10 | 93,4 | 30 | 42,5 | 22,5 | M16 |

| 50 | 3,2 | 25,7 | 97,5 | 69,85 | 39,6 | 12 | 126,8 | 45 | 61,5 | 35,3 | M24 |

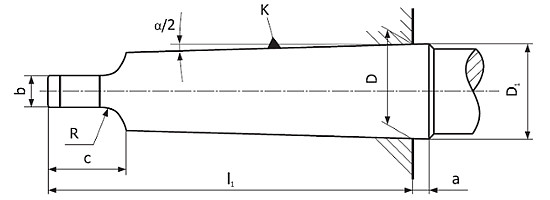

CHWYT MORSE'A - DIN228

| DIN 228-A |

||||||||||||||

|

||||||||||||||

| DIN 228-B | ||||||||||||||

|

||||||||||||||

|

||||||||||||||

| K | a |

b |

c |

d |

d1 |

D |

D1 |

e |

f |

l1 |

l2 |

?/2 |

R |

M |

| 1 | 3,5 | 5,2 | 13,5 | 8,7 | 9,0 | 12,065 | 12,2 | 16 | 55,0 | 62,0 | 53,5 | 1°25'43" | 5 | M6 |

| 2 | 5,0 | 6,3 | 16,0 | 13,5 | 14,0 | 17,780 | 18,0 | 24 | 31,5 | 75,0 | 64,0 | 1°25'50" | 6 | M10 |

| 3 | 5,0 | 7,9 | 20,0 | 18,5 | 19,0 | 23,825 | 24,1 | 24 | 33,5 | 94,0 | 81,0 | 1°26'16" | 7 | M12 |

| 4 | 6,5 | 11,9 | 24,0 | 24,5 | 25,0 | 31,267 | 31,6 | 32 | 42,5 | 117,5 | 102,5 | 1°29'15" | 8 | M16 |

| 5 | 6,5 | 15,9 | 29,0 | 35,7 | 35,7 | 44,399 | 44,7 | 40 | 52,5 | 149,5 | 129,5 | 1°30'26" | 10 | M20 |

| 6 | 8,0 | 19,0 | 40,0 | 51,0 | 51,0 | 63,384 | 63,8 | 47 | 61,5 | 210,0 | 182 | 1°29'36" | 13 | M24 |

Uchwyty narzędziowe MORSE (DIN 228)

CHWYT MORSE'A - DIN228

Stożek Morse DIN 228-A

Stożek Morse DIN 228-B

|

K Morse

|

a [mm] |

b [mm] |

c [mm] |

d [mm] |

d1 [mm] |

D [mm] |

D1 [mm] |

e [mm] |

f [mm] |

l1 [mm] |

l2 [mm] |

α/2

|

R [mm] |

M

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 3 | 3,9 | 10,5 | 6 | 6 | 9,045 | 9,2 | - | - | 56,5 | 50 | 1°29'27" | 4 | - |

| 1 | 3,5 | 5,2 | 13,5 | 8,7 | 9 | 12,065 | 12,2 | 16 | 55,0 | 62 | 53,5 | 1°25'43" | 5 | M6 |

| 2 | 5 | 6,3 | 16 | 13,5 | 14 | 17,780 | 18 | 24 | 31,5 | 75 | 64 | 1°25'50" | 6 | M10 |

| 3 | 5 | 7,9 | 20 | 18,5 | 19 | 23,825 | 24,1 | 24 | 33,5 | 94 | 81 | 1°26'16" | 7 | M12 |

| 4 | 6,5 | 11,9 | 24 | 24,5 | 25 | 31,267 | 31,6 | 32 | 42,5 | 117,5 | 102,5 | 1°29'15" | 8 | M16 |

| 5 | 6,5 | 15,9 | 29 | 35,7 | 35,7 | 44,399 | 44,7 | 40 | 52,5 | 149,5 | 129,5 | 1°30'26" | 10 | M20 |

| 6 | 8 | 19,0 | 40 | 51 | 51 | 63,384 | 63,8 | 47 | 61,5 | 210 | 182 | 1°29'36" | 13 | M24 |

| 7 | 9,5 | 28,5 | 54 | 66,8 | 66 | 83,058 | 83,5 | - | - | 286 | 250,5 | 1°29'22" | 19 | - |

|

K Metric

|

a [mm] |

b [mm] |

c [mm] |

d [mm] |

d1 [mm] |

D [mm] |

D1 [mm] |

e [mm] |

f [mm] |

l1 [mm] |

l2 [mm] |

α/2

|

R [mm] |

M

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 80 | 8 | 26 | 48 | 67 | 67 | 80 | 80,4 | 59 | 76 | 220 | 196 | 1°25'56" | 24 | M30 |

| 100 | 10 | 32 | 58 | 85 | 85 | 100 | 100,5 | 70 | 89 | 260 | 232 | 1°25'56" | 30 | M36 |

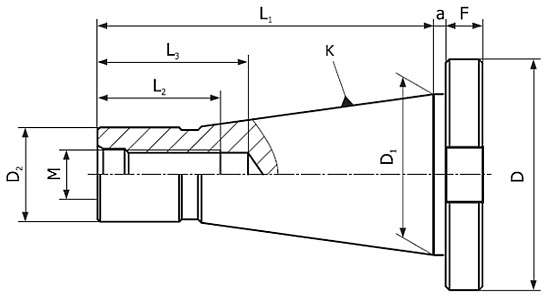

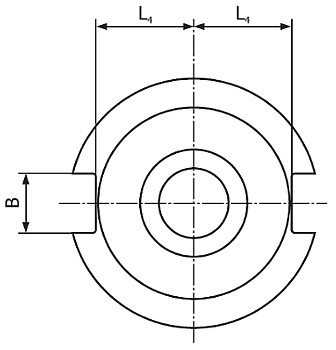

Uchwyty narzędziowe ISO (DIN 2080)

|

|||||||||||

|

K

|

a [mm] |

B [mm] |

D [mm] |

D1 [mm] |

D2 [mm] |

F [mm] |

L1 [mm] |

L2 [mm] |

L3 [mm] |

L4 [mm] |

M

|

|---|---|---|---|---|---|---|---|---|---|---|---|

| 30 | 1,6 | 16,1 | 50 | 31,75 | 17,4 | 8 | 68,4 | 24 | 33,5 | 16,2 | M12 |

| 40 | 1,6 | 16,1 | 63 | 44,45 | 25,3 | 10 | 93,4 | 30 | 42,5 | 22,5 | M16 |

| 50 | 3,2 | 25,7 | 97,5 | 69,85 | 39,6 | 12 | 126,8 | 45 | 61,5 | 35,3 | M24 |